LUYOR-3109高強度紫外催化光源促銷

LUYOR-3109紫外光源采用了9顆365nm大功率led,安裝有二次光學透鏡,輸出紫外線強度高,...

2024-08-08作者:時間:2019-10-23 15:06:58瀏覽3899 次

著色探傷是無損檢測的一種方法,它是一種表面檢測方法,主要用來探測諸如肉眼無法識別的裂紋之類的表面損傷,主要利用毛細現象使滲透液滲入缺陷,經清洗劑清洗使表面滲透液清除,而缺陷中的滲透液殘留,再利用顯像劑的毛細管作用吸附出缺陷中殘留的滲透液而達到檢驗缺陷的目的。著色滲透探傷劑的基本原理用著色劑涂在材料的表面,著色劑滲入受損部位。放置一段時間后將表面的著色劑沖洗掉。在已經清洗干凈的表面涂上顯影劑,損傷部位由于著色劑滲入其中從而看得一清二楚。

無損檢測技術不破壞零件或材料,可以直接在現場進行檢測,而且效率高。目前,最常用的無損檢測方法主要有五種:

超聲檢測 UT(Ultrasonic Testing)

射線檢測 RT(Radiographic Testing)

磁粉檢測 MT(Magnetic particle Testing)

滲透檢測 PT(Penetrant Testing)

渦流檢測 ET(Eddy current Testing)。

射線檢測的基本原理是什么?

作為五大常規無損檢測方法之一的射線探傷,在工業上有著非常廣泛的應用,它既用于金屬檢查,也用于非金屬檢查。對金屬內部可能產生的缺陷,如氣孔、針孔、夾雜、疏松、裂紋、偏析、未焊透和熔合不足等,都可以用射線檢查。應用的行業有特種設備、航空航天、船舶、兵器、水工成套設備和橋梁鋼結構。

射線探傷的基本原理如下:

當強度均勻的射線束透照射物體時,如果物體局部區域存在缺陷或結構存在差異,它將改變物體對射線的衰減,使得不同部位透射射線強度不同,這樣,采用一定的檢測器(例如,射線照相中采用膠片)檢測透射射線強度,就可以判斷物體內部的缺陷和物質分布等。射線探傷常用的方法有X射線探傷、γ射線探傷、高能射線探傷和中子射線探傷。對于常用的工業射線探傷來說,一般使用的是X射線探傷、γ射線探傷。

超聲波探傷的基本原理是什么?

超聲波探傷的基本原理:超聲波探傷是利用超聲能透入金屬材料深處,并由一截面進入另一個截面時,在截面邊緣發生反射的特點來檢查零件缺陷的一種方法,當超聲波束自零件表面由探頭通至金屬內部,遇到缺陷與零件底面時就分別發生反射波來,在熒光屏上形成脈沖波形,根據這些脈沖波形來判斷缺陷位置和大小。

著色滲透探傷的原理

著色滲透探傷的原理:在被檢工件表面涂覆某些滲透力較強的滲透液,在毛細作用下,滲透液被滲入到工件表面開口的缺陷中,然后去除工件表面上多余的滲透液(保留滲透到表面缺陷中的滲透液),再在工件表面上涂上一層顯像劑,缺陷中的滲透液在毛細作用下重新被吸到工件的表面,從而形成缺陷的痕跡。根據在LUYOR-3410高強度黑光燈照射(熒光滲透液)或白光(著色滲透液)下觀察到的缺陷顯示痕跡,作為缺陷的評定。

渦流檢測的原理和特點是什么?

渦流檢測是一種非接觸式的檢測方法,是建立在電磁感應原理基礎上的一種無損檢測方法,它適用于導電材料。當把一塊導體置于交變磁場中,在導體中就有感應電流存在,及產生渦流。由于導體自身各種因素(如電導率、磁導率、形狀、尺寸和缺陷等)的變化,會導致渦流的變化,利用這種現象判定導體性質、狀態的檢測方法,稱為渦流檢測。

渦流檢測的優點:

檢測線圈不需要接觸工件,也不需要耦合劑,對管、棒、線材的檢測易于實現高速、率的自動化檢測;也可在高溫下進行檢測,或對工件的狹窄區域及深孔壁等探頭可到達的深遠處進行檢測。對工件表面及近表面的缺陷有很高的檢測靈敏度。采用不同的信號處理電路,抑制干擾,提取不同的渦流影響因素,渦流檢測可用于電導率測量、膜層厚度測量及金屬薄板厚度測量。由于檢測信號是電信號,所以可對檢測結果進行數字化處理,然后存儲、再現及數據處理和比較。

渦流檢測的局限性:

只適用于檢測導電金屬材料或能感生渦流的非金屬材料。由于渦流滲透效應的影響,只適用于檢查金屬表面及近表面缺陷,不能檢查金屬材料深層的內部缺陷。渦流效應的影響因素多,對缺陷定性和定量還比較困難。針對不同工件采用不同檢測線圈檢查時各有不足。

無損探傷檢測注意事項

無損探傷檢測注意事項應該從以下四個方面考慮:

1、與破壞性檢測相配合

無損檢測技術自身還有局限性。對一個工件、材料、機器設備的評價,必須把無損檢測的結果與破壞性檢測的結果互相對比和配合,才能作出準確的評定。例如液化石油氣鋼瓶除了無損檢測外還要進行爆破試驗。鍋爐管子焊縫,有時要切取試樣做金相和斷口檢驗。

2、正確選擇檢測時機

在進行無損檢測時,必須根據無損檢測的目的,正確選擇無損檢測實施的時機。例如,要檢查高強鋼焊縫有無延遲裂紋,無損檢測實施的時機,就應安排在焊接完成24h以后進行。要檢查熱處理工藝是否正確,就應將無損檢測實施時機放在熱處理之后進行。

3、合理選擇無損檢測方法

必須在檢測前,根據被檢物的材質、結構、形狀、尺寸,預計可能產生什么種類,什么形狀的缺陷,在什么部位、什么方向產生,根據以上種種情況分析,然后根據無損檢測方法各自的特點選擇最合適的檢測方法。例如,鋼板的分層缺陷因其延伸方向與板平行,就不適合射線檢測而應選擇超聲波檢測。檢查工件表面細小的裂紋就不應選擇射線和超聲波檢測,而應選擇磁粉和滲透檢測。在保證充分安全性的同時要保證產品的經濟性。

4、各種無損檢測方法綜合應用

不要只采用一種無損檢測方法,而盡可能多的同時采用兒種方法,以便保證各種檢測方法互相取長補短,從而取得更多的信息。另外,還應利用無損檢測以外的其他檢測所得的信息,利用有關材料、焊接、加工工藝的知識及產品結構的知識,綜合起來進行判斷,例如,超聲波對裂紋缺陷探測靈敏度較高,但定性不準是其不足,而射線的優點是對缺陷定性比較準確,兩者配合使用,就能保證檢測結果既可靠又準確。

工業生產或者生活中經常會用到的一種檢測缺陷的方法——著色滲透探傷,那怎么使用著色探傷劑呢?

1. 預清洗,應先將材料表面清洗干凈,表面沒有明顯的污物,如油污、銹蝕、切屑、漆層等,然后用清洗劑充分洗凈。最后待清洗劑揮發干凈,使得被檢材料表面保持干燥。

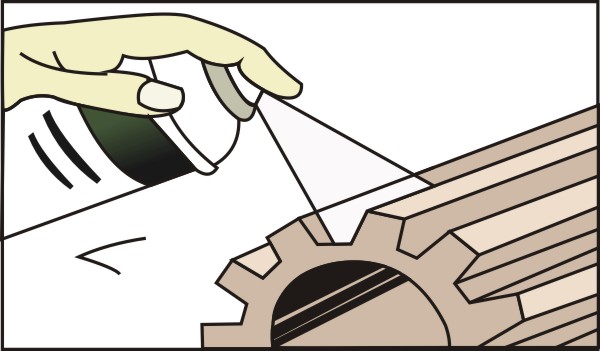

2.滲透處理,將清理干凈的材料放置好,然后將滲透劑對被檢材料表面進行均勻噴涂,噴涂完畢之后,等待約滲透5-15分鐘

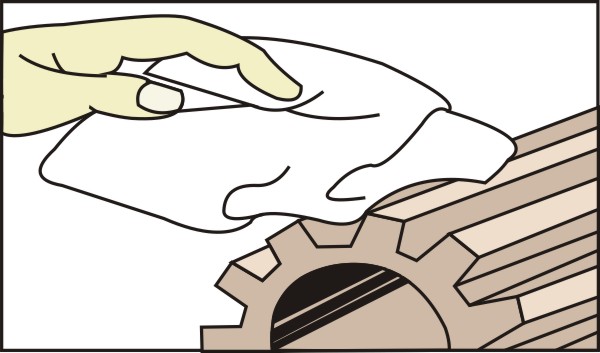

3.清洗滲透劑,等待約滲透5-15分鐘之后,使用清洗劑將噴在工件表面的滲透劑清洗干凈,使得被檢材料表面清潔,最后用干凈的白布擦干。

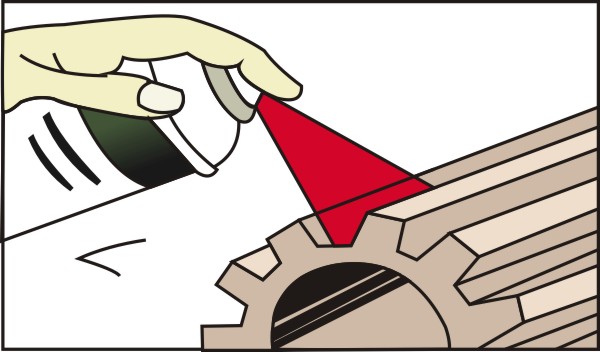

4.顯像處理,將被測材料表面的滲透劑清理干凈并擦干之后,將顯像劑充分搖勻,對被檢材料表面保持距離150mm-300mm均勻噴涂,等待幾分之后,即可顯示缺陷。

5.觀察材料表面缺陷,在被測材料表面噴涂顯像劑后,觀察材料表面,直至跡痕的大小不發生變化為止。必要時可進行多次探傷。

反差增強劑的作用:

是為了在磁粉探傷中提高缺陷磁痕與工件表面顏色的對比度的一種試劑。

在表面粗糙的焊接件或鑄鋼件磁粉探傷時,由于工作表面凹凸不平,或者由于磁痕顏色與工件表面顏色對比度很低時,會使檢出的缺陷難于發現,容易造成漏檢。為了提高缺陷磁痕與工件表面顏色的對比度。探傷前可在工件表面上先涂上一層白色薄膜(即:反差增強劑),厚度約為25-45um然后磁化工件、噴灑黑磁粉,缺陷部位的表面磁粉就可清晰可見磁粉堆積指示。具有省時、省工、操作方便、檢測結果更加可靠等特點,是磁粉探工作者的好幫手。

反差增強劑的使用方法:

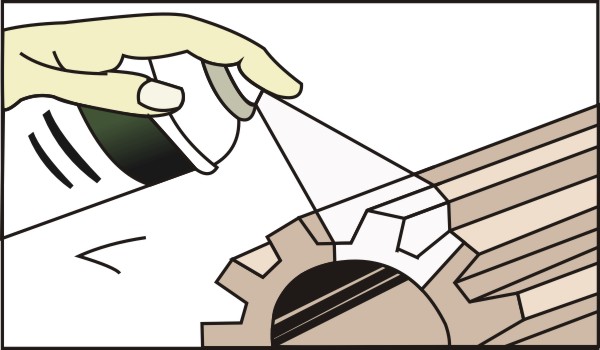

在磁粉探傷前,先利用瓶裝反差增強劑在工件表面噴涂一層白色薄膜,然后在磁化工件,噴灑黑磁粉或紅磁粉,觀察是否有磁痕即可。

注意事項:

1、在使用罐裝反差增強劑前,應當將罐裝瓶均勻搖勻。

2、反差增強劑的噴涂厚度應該控制在25-45um,太厚容易導致所噴涂的反差增強劑不易干,影響效果。

3、在噴涂反差增強劑時,不可離工件表面過近,一般控制在20cm-30cm為宜。

4、產品需要保存在陰涼、干燥場所,遠離火源。